A causa del desarrollo simultaneo de los esfuerzos cortantes torsionales y los esfuerzos flexionantes, el analisis de esfuerzo en un eje implica casi siempre emplear un metodo de esfuerzos combinados. El metodo recomendado para diseñar y analizar ejes es el de la teoria de falla por energia de distrosion.

PROCEDIMIENTO PARA DISEÑAR UN EJE.

- Determine la velocidad de giro del eje.

- Determine la potencia o par torsional que debe transmitir el eje.

- Determine el diseño de los componentes transmisores de potencia, u otras piezas que se montaran sobre el eje, y especificar el lugar requerido para cada uno.

- Especifique la ubicacion de los cojinetes a soportar en el eje, lo comun es suponer que se usan solo dos cojinetes para soportar un eje. Se supone que las reacciones en los ejes que soportan cargas radiales actuan en el punto medio de los cojinetes. Si en el eje existen cargas de empujes (axiales), se debe especificar el cojinete que reaccionara contra el empuje.

- Determine la magnitud del par torsional que se desarrolla en cada punto del eje. Se recomienda preparar un diagrama de par torsional.

- Determine las fuerzas que obran sobre el eje, en direccion radial y axial.

- Descomponga las fuerzas radiales en direcciones perpendiculares, las cuales seran, en general, vertical y horizontal.

- Calcule las reacciones en cada plano sobre todos los cojinetes de soporte.

- Genere los diagramas de fuerza cortante y momento flexionante completos, para determinar la distribucion de momentos flexionantes en el eje.

- Seleccione el material con el que fabricara el eje y especifique su condicion: estirado en frio y con tratamiento termico, entre otras. Los mas comunes son los aceros comunes o aleados, con contenido medio de carbon, como los AISI 1040, 4140,4340, 4640, 5150, 6150 y 8650. Se recomienda que la ductibilidad se buena, y que el porcentaje de elongacion sea mayor que 12% aproximadamente. Ademas determine la resistencia ultima, la resitencia de fluencia y el porcentaje de elongacion del material.

- Analice cada punto critico del eje, para determinar el diametro minimo aceptable del mismo, en ese punto, para garantizar la seguridad frente a las cargas en ese punto. En general hay varios puntos criticos, e incluyen aquellos donde se da un cambio de diametro, donde se presentan los valores maximos de par torsional y de momento flexionante, y donde halla concentraciones de esfuerzos.

- Especifique las dimensiones finales para cada punto en el eje. Por lo comun, los resultados del paso 11 sirven como guia, y entonces se escogen los valores adecuados. Tambien se deben especificar los detalles del diseño, como las tolerancias, los radios del chaflan, la altura de los escalones y las dimensiones del cuñero.

FUERZAS QUE EJERCEN LOS ELEMENTOS DE MAQUINAS SOBRE LOS EJES

Los engranes, las poleas, las catarinas y otros elementos sostenidos comunmente por los ejes, ejercen fuerzas sobre el eje, y causan momentos flexionantes. Es por ello que debera emplear los principios de estatica y dinamica para clacular dichas fuerzas sobre determinado elemento en particular.

- ENGRANES RECTOS

FIGURA 1.1

- CATARINAS

La parte superior de la cadena esta a tension, y produce el par torsional a cada catarina. El tramo inferior de la cadena, llamado lado flojo, no ejerce fuerzas sobre las catarinas. Por lo tanto, la fuerza flexionante total sobre el eje que sostiene la catarina es igual a la tension en el lado tenso de la cadena.

FIGURA 1.3

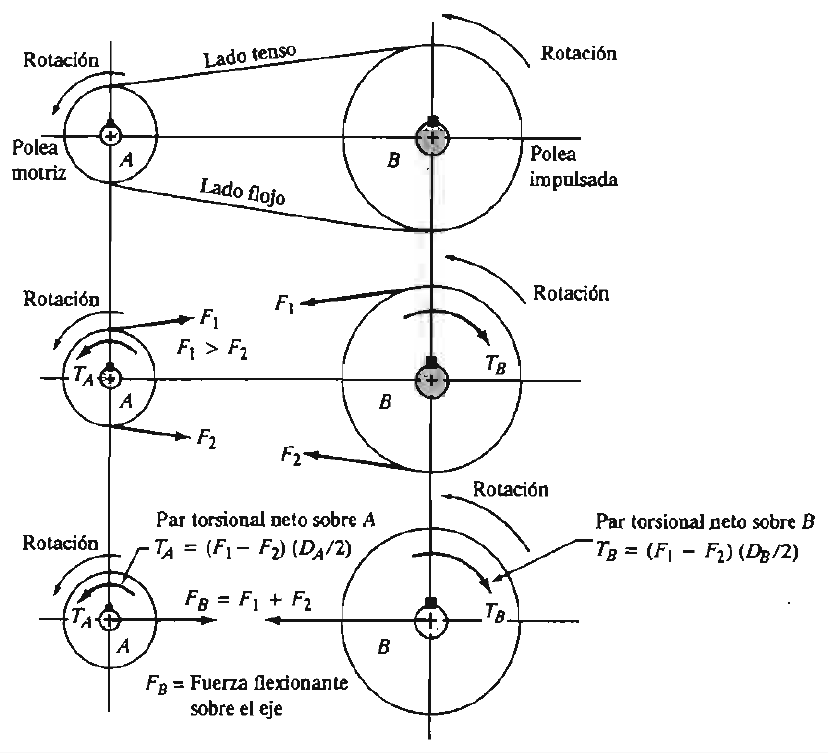

- POLEAS PARA BANDAS EN V

En general el sistema de bandas en V se parece al de cadenas por transmision. Solo difieren en un aspecto destacable: Los dos lados de la banda estan en tension. La tension F1 en el lado tenso es mayor que la tension F2 en el lado flojo.

FIGURA 1.4

- CUÑEROS.

Figura 1.6 para el ejemplo de clases

Figura 1.7 para el ejemplo de clases

Figura 1.9 para el ejemplo de clases

CLICK PARA DESCARGAR TEMA 1: DISEÑO DE EJES.